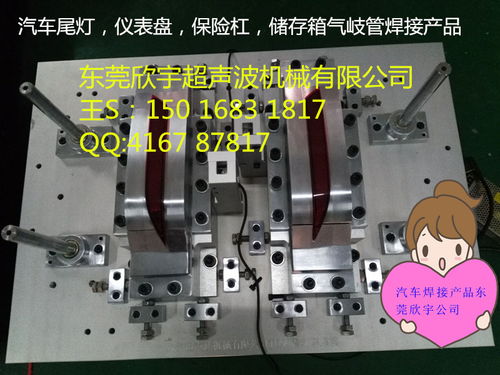

汽车模具制造的焊接设备与配件 技术支撑与产业升级

在现代汽车制造产业链中,汽车配件模具,尤其是保险杠模具的制作,扮演着至关重要的角色。模具的精度、耐用性直接关系到汽车配件的成型质量、生产效率与成本控制。而在模具制造过程中,焊接工艺及其配套设备与配件的专业化制造,则是保障模具性能与寿命的核心技术环节。

一、汽车模具焊接的重要性与挑战

汽车模具,特别是大型覆盖件模具如保险杠模具,结构复杂、尺寸大、型面要求高。在制造过程中,常采用模块化加工后拼装组合的方式。焊接技术在此阶段的应用,主要体现在以下几个方面:

1. 模具基体的拼接与加固:将加工好的各模块通过焊接连接成整体,确保结构刚性和尺寸稳定性。

2. 缺陷修复与尺寸补偿:对机加工或热处理后产生的局部缺陷进行焊补修复,或通过堆焊对关键尺寸进行微调。

3. 特种结构的制造:如冷却水道镶块、排气槽、耐磨镶块等,常通过精密焊接工艺植入模具主体。

面临的挑战在于,模具材料多为中高碳合金钢或预硬钢,焊接时易产生冷裂纹、热影响区软化或硬化等问题,对焊接工艺的预热控制、热输入管理及焊后热处理提出了极高要求。

二、专业焊接设备及配件的制造与应用

为应对上述挑战,服务于汽车模具行业的焊接设备及配件制造已发展成为一个高度专业化的细分领域。其核心产品与技术包括:

- 专用焊接设备:

- 精密数控焊接设备:如机器人焊接工作站,具备高重复精度,适用于模具型面堆焊、修复等复杂轨迹作业。

- 激光焊接与熔覆设备:能量集中、热影响区小,特别适合精密部位修复和表面强化,能极大提升模具的耐磨与耐腐蚀性能。

- 数字化脉冲气体保护焊机:通过精确控制电弧与熔滴过渡,实现低热输入下的高质量焊接,减少模具变形。

- 特种焊接材料与配件:

- 专用焊丝与焊条:针对不同模具钢(如P20、H13、S136等)开发,匹配其化学成分与热处理工艺,确保焊缝性能与母材一致。

- 预热与后热设备:如柔性陶瓷加热片、智能温控系统,是防止焊接裂纹的必备配件。

- 焊接辅助工装与保护配件:如专用夹具、背面衬垫、保护气罩等,保证焊接过程稳定、焊缝成形良好。

三、技术融合驱动汽车模具制造升级

当前,汽车模具焊接正朝着智能化、数字化、绿色化方向发展。焊接设备制造商与模具企业深度协同,将物联网、机器视觉、过程监控等技术融入设备。例如,通过实时监测焊接参数与熔池形态,自动调整工艺,确保每一次焊接的可靠性;利用数字孪生技术,在虚拟环境中模拟焊接过程,预测并优化变形与应力。这不仅提升了保险杠等关键模具的制造质量与效率,也为汽车行业向轻量化、个性化快速响应提供了坚实的模具保障。

“焊接设备及配件制造”作为连接“汽车配件模具焊接”与“汽车模具制作产品”的关键桥梁,其技术水平直接决定了模具的最终品质与使用寿命。随着新能源汽车、智能驾驶对汽车外观与结构提出新要求,模具焊接技术与装备的持续创新,必将为整个汽车制造业的提质增效与产业升级注入更强大的动力。

如若转载,请注明出处:http://www.rsn2500.com/product/41.html

更新时间:2026-02-24 00:47:42